纺织厂各工序加工中散发出的粉尘和原棉的产地、加工部位和方法、原棉品级、含杂率、排风量等诸多因素有关,具体情况应以实际测试数据为准。初步设计时,纺织厂各工序排风中含尘杂浓度参见表6-6。

纺织厂的各个工序、各个部位排出的含尘气流,排风特点都不一样。随着加工纤维种类的不同,同一个工序和部位,其排风参数也不同。因此,必须详细研究纺织厂各工序排风的情况、所含纤维尘杂的性质、设备排风量和排风压力要求,才能正确设计除尘系统和选择合适的除尘设备,实现节能目的。

开清棉工序

开清棉工序主要对棉纤维进行混合、开松和除杂,并进行原料的气力输送。该工序散发粉尘的部位和工艺排风的主要特点叙述如下。

(一) 散发粉尘的部位

1、混开棉机

抓棉机打手在棉层进行逐层抓取时,原棉中的尘土及短绒随气流散发出来。原棉随气流进入混开棉机的凝棉器分离,细小粉尘及短绒透过凝棉器的尘笼由凝棉器风机排出机外除尘系统。原棉在混开棉机中,在角钉、打手的开松下,较大尘杂通过打手下方的尘格落在机下,形成车肚落棉。细小的尘杂飘浮在空气中与短绒随棉流进入下一机台。

2、清棉机

清棉机由棉箱给棉机和单打手成卷机组成。棉箱给棉机顶部的凝棉器可将原棉分离进入棉箱,空气中的短绒与细小尘杂由凝棉器风机排出机外除尘系统。较大的尘杂漏入车肚落棉。单打手成卷机在尘笼上将开松好的原棉成网形成棉卷,通过上下尘笼的含尘气流由成卷机的排风机排出机外除尘系统。

(二) 工艺排风的主要特点

1、排风量大

该工序主要排风点多为凝棉器排风、成卷机尘笼排风、车肚吸杂排风等,每台凝棉器的排风量为4500~5500m3/h,每台成卷机的排风量为2500~3000m3/h,每套成卷工艺清花设备总排风量为24000~31000m3/h,车肚吸落棉时风量另计。对于清梳联工序的设备,由于产量高,吸风点多,其排风量更大,每套风量可达45000m3/h。开清棉工序设备排风量和排风余压,主要和开清棉设备配置的凝棉器容量和实际运行状态有关,设计时应和工艺专业密切配合确定。运行时应根据纤维输送的要求,进行必要的调整,以达到节能的要求。

2、含尘土短绒多

凝棉器排风和尘笼排风排出空气的含尘浓度比较低,但含尘土短绒多,空气中携带的短绒和粉尘可以较为容易地随空气流动,不易堵塞管道,便于输送。车肚落棉吸除时,其排风中落棉、杂质、籽叶等,颗粒大的杂质多,含尘量很大,容易积棉,堵塞管道。

3、排风压力差别大

对于凝棉器和成卷机,本身都带有风机,所以排出空气具有一定的余压。例如:一般凝棉器排风余压为490~590Pa,成卷机排风余压为250~350Pa。这种余压可以保证除尘排风在排出管道内输送,节约除尘系统抽吸风机的全压。但是近年来多数厂家已将清花机车肚落棉吸除,这类排风特点是:无余压,含纤维和尘土多,车肚花需回用,需要较高的负压抽吸和专门的除尘设备分离。

梳棉工序

(一) 梳棉工序散发粉尘的部位

梳棉机在对纤维进行开松、梳理、混合生产过程中,散发粉尘的主要部位有以下几个。

1、刺辊下部

较大的尘杂、破籽等杂质在刺辊下部形成后车肚落棉。刺辊高速旋转,在其罩壳内形成高压气流,气流中的细小尘杂与短绒在锡林后罩板下口处、刺辊罩盖与给棉罗拉相接处向外扩散形成刺辊放气罩气流。

2、锡林前上罩板上口

锡林回转的含尘气流由此向外泄出。在锡林前下罩板与道夫罩盖形成的锡林道夫三角区及两侧面形成的缝隙处,有一回转高压附面层气流,通过开口向外扩散短绒与细小尘杂形成锡林道夫三角区气流。锡林道夫高速回转气流中的尘杂与短绒,随着气流速度的下降而沉降在中车肚与前车肚,称前车肚落棉。

3、道夫罩盖前口处

清洁刀在清除粘在轧辊上的飞花、杂质时,由于气流的作用,向外扩散粉尘,形成飞花。

4、圈条器大喇叭口

棉网通过机前大喇叭口汇集成棉条,进入棉条筒上部的圈条器入口时,因摩擦而产生短绒和飞花,溢出机外。

5、盖板

盖板梳理下来的盖板花数量大,含纤维短绒多,需由人工定期收集或机外吸落棉装置连续吸除。

(二) 梳棉工序排风的主要特点

1、无余压

梳棉工序的排风由于要吸除梳棉机车肚落下的落棉和尘杂,盖板梳理下来的盖板花,并要带走机器旋转产生的气流和逸出的短绒,因为排风没有余压,需要机外排风系统提供负压进行吸除。因此,吸口要求负压较高,如A186系列梳棉机要求吸口静压不小于-600Pa,高产梳棉机(FA224型等)要求吸口静压不小于-900Pa。

2、含可用纤维多

梳棉车肚花,盖板花大多为可用纤维,可纺粗纱使用,除尘系统应及时分离出来,并尽可能保护纤维,便于处理后回用,严禁损伤纤维。

3、含尘土浓度低

梳棉工序排出的含尘空气所带尘杂主要是短纤维、破仔、细尘和棉结,没有颗粒性较重的杂质,所以其含尘土浓度较低,但含纤维较大。

常用清梳工序主机设备排风量和排风口压力要求见表6-7和表6-8。

精梳工序

(一) 精梳落棉的部位

精梳机将棉条进一步梳理,清除短绒与细小尘杂,待黏附棉纤维与尘杂的梳针回转至下方同毛刷相接触时,把短绒刷掉形成落棉,称精梳落棉。需用尘笼集棉,再剥入尘斗内;或用吸棉管吸落直接排到机外除尘系统。近年来,随着自动化程度的提高,精梳机均采用集体连续吸落棉形式,形成含有大量纤维的排风。

(二) 精梳落棉的特点

精梳机吸落棉排风主要特点是含精梳落棉多,粉尘和杂质少,除尘系统的主要目的是分离精梳落棉,过滤细小短绒,保持车间环境。个别旧型号的精梳机仍采用机上尘笼卷绕落棉,人工收集,此时尘笼排风直接排至车间内,也可以改造为自动吸棉方式。精梳工序设备吸落棉排风参数见表6-9。

并粗工序

(一) 并粗工序散发尘杂的部位

并条机高速回转的罗拉牵伸条时,高速运动的松散纤维网中,一部分短绒及细小尘杂因失去罗拉的控制而游离出来。高速运动的棉条通过喇叭口与导条架时,由于摩擦产生短绒。

粗纱机在罗拉牵伸区产生飞花、加捻的锭翼同粗纱表面摩擦产生的短绒,随锭翼旋转气流而飞扬,落在机台面上的飞花由机台清洁装置吸除过滤后排出机外除尘系统。

(二) 并粗工序排风的特点

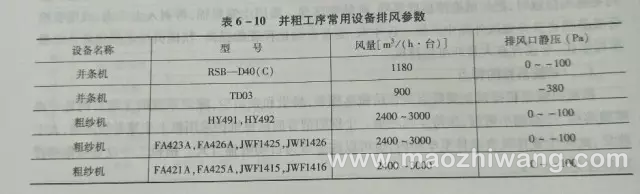

并粗工序排风实际是机上自动清洁过滤排风,主要含有少量的短绒和飞花,由主机上所带的过滤装置过滤后直接排至车间回用或排至除尘系统处理。对机外除尘系统负压要求不高,一般要求排风口处负压值为-50~-100Pa。并粗工序常用设备排风参数见表6-10。

细纱、筒捻工序

(一) 细纱、筒捻工序排杂部位

细纱机因纤维在牵伸区牵伸时,部分短纤维得不到良好控制而产生飞花,约占该机总散尘量的80%~85%。其次,因钢丝圈高速回转同纱表面摩擦及锭子卷绕时也产生短绒与尘杂。细纱机牵伸区和加捻区产生的棉尘,在机下滚筒或锭带盘处,由于回转气流的冲击,棉尘向周围扩散。生产中为吸除粗纱的断头,形成断头吸棉排风从车尾排风箱中排出。

络筒机当纱线退绕、卷绕和成形过程中,散发棉尘,机器速度越高,散尘量越大。捻线机在加捻及卷绕区会散发少量棉尘。自动络筒机为机上清洁,排除机器散热有工艺排风排出。在此工序由于车间相对湿度高,棉尘粘接性较强。

(二) 细纱、筒捻工序排风特点

1、细纱工艺排风

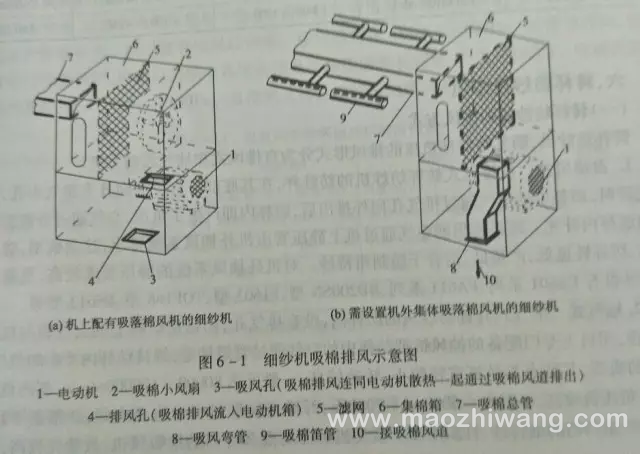

细纱机工艺排风主要是笛管吸棉排风,该排风中含有的落棉在车尾滤箱中过滤分离,空气经机外吸棉管道或机上吸棉风机排至细纱机车尾,冷却细纱机主电动机后排风道中,该排风所含纤维尘杂较少,但温度较高,一般要高于车间温度5~15℃。新型细纱机(如FA506型等)均采用机上配备吸棉风机,所以排风对机外排风口静压要求不高,一般要求排风口处静压值为-50~-100Pa即可,吸尘风量棉纺为3.75~4.5m3/(h·锭),苎麻纺为5.25~6.0m3/(h·锭)。老型号细纱机(如A512型等)机上没有配备吸棉风机,需要机外设置集体吸棉风机抽吸,机外吸口静压要求为-800~-1000Pa,吸风量棉纺为2.5~3m3/(h·锭),苎麻纺为3.5~4.0m3/(h·锭)。排风口位置一般采用地沟排风。两种不同排风细纱机排风情况如图6-1所示。

2、络筒工艺排风

络筒工艺排风主要是清洁和冷却络筒机的主电机排风,和细纱排风类似,含纤维尘杂较少,但温度较高,一般要高于车间温度10~20℃;对机外吸口静压要求不高,一般要求排风口处静压值为-100~-150Pa即可。络动机排风口分为上排风和下排风方式,由络筒机订货时确定。

以上细纱、络筒两种排风的共同特点是温度较高,设计时要密切注意,一般情况下应单独设计风沟排放过滤处理,便于夏季单独排放和冬季回用,节约能量。多数企业采用夏季单独排风以利降温、冬季将热风送往前纺车间和络筒车间,以利加热,大大地节约了夏季的冷量和冬季的热量,节能效果明显。在这类排风设计时,还要注意应严格设计计算工艺排风量,以免盲目加大排风量数值,造成车间空气过度排出,反而不利于节能。常用细纱机和络筒机排风参数见表6-11。

推荐阅读

第二届中国·潮汕国际纺织服装博览会圆满收官

中国潮,世界品!立时代之潮头,法思想之先声!第二届中国·潮汕国际纺织服装博览会圆满落幕!

大朗淘纱 团体标准

大朗淘纱纱线企业团队联盟标准委员会 大朗毛纱市场一直被外界异论,产品参差不齐,包装水份掺假的诟病悠长而顽固,服务质量责任跟不上态度差等等都被按在了大朗毛纱的全

2023中国纺织创新年会·设计峰会畅想数字

“数智新驱动 设计新浪潮”。2月28日,在深圳市龙华区大浪时尚小镇国际时尚发布中心举行的“2023中国纺织创新年会·设计峰会”上,来自业界各领域的专家济济一堂,

面料开发第49届(2024春夏)中国流行面

面料开发大有乾坤!第49届(2024春夏)中国流行面料入围评审暗藏了哪些潮流新风向? 本届大赛的获奖结果将于3月揭晓,获奖产品还将于3月在intertexti

潮起深圳大浪,2023中国纺织创新年会•设

“数智新驱动,设计新浪潮”。2月27日-28日,2023中国纺织创新年会·设计峰会再度牵手深圳市龙华区大浪时尚小镇,发布智慧设计创新成果,推广创意设计交互技术,

邀请函----走进佛山产业集群——中国新型

邀请函----走进佛山产业集群——中国新型纤维、纱线、花式纱面对面洽谈会! 重要的事先说一边: 毛织网大朗大巴接送,临近的有福了,不用开车受累,开到没位! 关